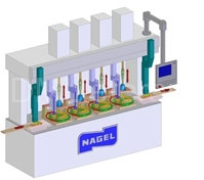

NAGEL Maschinen и Werkzeugfabrik GmbH являются специалистами в мире в области хонингования и супершлифовальной обработки. Наши инновационные решения дают нашим клиентам ценные технологические преимущества в течении более чем половины столетия.

Наши станки, инструменты и услуги в области хонингования и супершлифования позволяют добиться высочайшего уровня надежности, качества, и непревзойденной производительности процессов на производственных линиях наших клиентов. В соответствии с принципом одновременного инженерного взаимодействия мы разрабатываем идеально точные и тонкие процессы, параллельно процессам обработки для разработки продукта клиента, что в результате дает правильное решение и позволяет заказчикам достичь всех своих целей.

В дополнение к автомобильной промышленности, много других областей использования хонинговальной и суперотделочной техники NAGEL: от компрессорных установок и машиностроения в области гидравлики до пневматики и медицинской техники. NAGEL является компетентным партнером, где сложные задачи в области прецизионной обработки должны быть экономичными и эффективно управляемыми.

В компании с международными операциями, мы можем предложить клиентам услуги по всему миру. В компании работает более 1200 сотрудников в семи странах мира.

Производственное объединение Nagel Maschinen und Werkzeugfabrik GmbH основано в 1950 году. Основным направлением компании является производство хонинговального оборудования, доводочного инструмента и высокоточных шлифовальных станков.

Cуперфинишная обработка

Cуперфинишная обработка заготовок представляет собой процесс микрообработки, который часто применяется, когда другие методы обработки, такие как финишное фрезерование, чистовая токарная обработка, шлифовка, доводка или полировка не могут удовлетворить заявленные требования.

Сегодня суперфинишные станки используются в самых разных отраслях для обеспечения высокой точности обработки заготовки.

Хонинговальные Станки

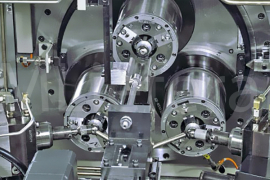

Линейка продукции Nagel предлагает решения для обработки отверстий любой длины (до 20000 мм) и диаметра (от 1 мм до 2500 мм). Ассортимент нашей продукции включает в себя различные системы машин, которые могут быть гибко адаптированы к требованиям заказчика в отношении продукции (крупное производство или малые партии).

Высокие требования к качеству, эксплуатационной надежности, долговечности, эффективности, бесшумности и внешнему виду требуют постоянного совершенствования производственного процесса. В этом процессе доводка на последнем этапе производства играет важную роль, поскольку она определяет качество продукта. Суперфиниширование характеризуется следующими параметрами.

Высокое качество поверхности и стабильность процесса

Сегодня процесс тонкой доводки используется для создания наилучших характеристик поверхности, которые точно соответствуют нагрузке функциональной поверхности. Соответственно можно достичь очень стабильных характеристик в этом процессе. Это верно для одной детали, а также верно и для заготовок в серийном производстве. Высокоточные пропорции приводят к исключительно низким увеличением зазора между парными компонентами для всего срока службы.

Зона контакта тонкодоводочной обработки всегда настроена на большее. Это позволяет значительно избавиться от таких форм ошибок, как отсутствие округлостей, волнистость или неточность поперечных форм.

Интеграция процесса тонкой доводки в производственную линию, как правило, устраняет необходимость операции тонкого помола, которая является более затратной. Кроме того, новая технология также позволяет производить хонингование нормальных или жестких поверхностей без предварительного измельчения.

Удаление термически индуцированных поверхностной

Модификация микроструктуры происходит на краю зоны шлифовки. Это так называемый мягкий слой является результатом высокой температуры в зоне контакта между заготовкой и инструментом. При этом нагрузка действуя на инструмент таким образом, подвергает инструмент значительно быстрому износу. В процессе тонкой доводки нет значительной тепловой нагрузки. Края зоны полностью отдаляются и не подвергаются повреждениям, истиранию, основной материал становится несущей поверхностью. Так как основной материал не подвергается термическому воздействию, риск образования трещин, изломов или каких-либо изменений в структуре значительно снижается при поворотной загрузке.

Кросс-расположения машинных трасс обработки, реализованных в тонкодоводочной обработке, способствует благоприятному распределению масляной пленки. Кроме того, двухступенчатая обработка создает прекрасную несущую поверхность с помощью пересекающихся каналов-канавок, которые служат в качестве карманов смазочного материала.

Более полную техническую информацию вы найдете на сайте производителя: