MAN Diesel & Turbo является одним из мировых лидеров в производстве крупногабаритных дизельных двигателей, используемых в судостроении, а также одним из ведущих поставщиков дизельных электростанций и газотурбинных двигателей. Компания представлена более чем в 100 различных точках мира, ассортимент продуктов и услуг, предлагаемый ими, включает комплексные решения в области корабельного двигателестроения, поезда с ГТД как для газовой и нефтяной отраслей, так и для производственных технологических процессов, а так же решения «под ключ» для энергетики.

Клиент выбрал DANOBAT, находясь в поиске комплексного решения по шлифованию широкой гаммы лопаток роторов турбин корабельных двигателей. Диаметр роторов варьируется от 183 до 420 мм, а длина – от 320 до 720 мм, при этом лопатки изготовлены из инконеля. Традиционно, при обработке использовалось 2 станка: один станок применялся для шлифования различных цилиндрических поверхностей и торцов вала, а второй станок – для обработки лопаток, которая требовала использования различных шлифовальных кругов для каждой заготовки.

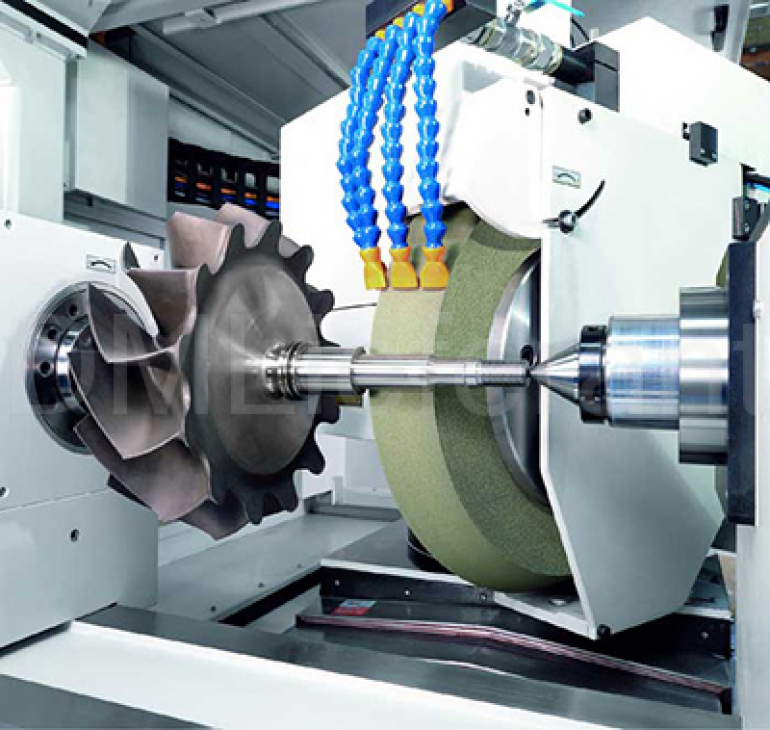

Для решения задачи по шлифованию такой широкой гаммы деталей компания DANOBAT представила свой инновационный горизонтально-шлифовальный станок модели HG-92-2000-B6 с набором различных систем, позволяющих максимально оптимизировать процесс обработки: полная обработка детали могла быть произведена за один установ.

Среди наиболее важных особенностей данного станка можно выделить следующие:

- Двойная шлифовальная головка, расположенная на оси B. Один установ – одна готовая деталь.

- Новая конструкция шлифовального круга и применение контурной обработки. Шлифовальный круг, разработанный компанией DANOBAT, для шлифования различных поверхностей лопаток, применяя метод контурной обработки, позволяет избавиться от необходимости использования различных шлифовальных кругов для обработки каждой заготовки.

- Оба шпинделя собраны на гидростатических подшипниках, что обеспечивает максимальную жесткость и максимальное поглощение вибрации.

- Моторизированная задняя бабка с автоматическим программируемым позиционированием и блокировкой. Время на смену заготовки теперь оказывает незначительное влияние на время установа.

- Непрерывная система правки, позволяющая править круг даже во время обработки, что приводить к значительному увеличению производительность.

- Использование нескольких измерительных систем.

- Применение специализированного ПО DAN-OP, представляющее собой многофункциональную технологическую разработку с удобным и простым интерфейсом программирования и широкими возможностями вычислений.

Стандартный станок HG-92 позволяет легко достичь требований по точности, в том числе благодаря конструкционным особенностям и использованию измерительных систем. Тем не менее, необходимые условия обработки требуют специфичных решений:

- Абсолютная измерительная система контактного типа MDM, разработана и произведена компанией DANOBAT, позволяет измерять каждую поверхность, подлежащий шлифованию, прямо во время обработки. В конце шлифовального цикла геометрические параметры обрабатываемых поверхностей могут быть измерены в автоматическом режиме, и выдан специальный отчет.

- Контактный датчик, показывающий статус зажатия заготовки между центрами.

- Универсальная бесконтактная система измерения лопаток лазером позволяет проводить замеры различных поверхностей лопатки, при этом отпадает необходимость в использовании измерительных стандартов для каждого типа лопаток.

Компания DANOBAT смогла предложить комплексное решение, базирующееся на использовании всего одного станка по обработке роторов различных турбокомпрессоров корабельных двигателей, обеспечивая высокую точность обработки (квалитет IT5 и шероховатость Ra 0,4). Именно поэтому, компания MAN Diesel & Turbo отдала предпочтение вышеописанной технологии и доверилась компании DANOBAT в этом и будущих проектах.